2Dレーザー切断と3Dレーザー切断の違い

2D レーザー切断は、レーザー ビームを使用して平らなシート材料を 2 次元のパスに沿って切断する製造プロセスです。

仕組み

材料(金属、プラスチック、木材、複合材など)を平らな切断ベッド上に置きます。

高出力レーザービーム(二酸化炭素₂、ファイバー、またはNd\:ヤグ)が表面に照射されます。

切断ヘッドは設計ファイル(キャド/DXF)に従ってX方向とY方向(2軸)に移動します。

レーザーはプログラムされた経路に沿って物質を溶かしたり、燃やしたり、蒸発させたりします。

主な特徴

平らな素材にのみ機能します (深度輪郭なし)。

高精度 - 許容誤差は通常 ±0.1 んん 以下。

複雑な模様、穴、エッジをカットできます。

多くの場合、材料の無駄を最小限に抑えるためにネスティング ソフトウェアと一緒に使用されます。

完全にカットせずにデザインを彫刻またはエッチングすることもできます。

一般的な材料

軟鋼、ステンレス鋼、アルミニウム

アクリル、ポリカーボネート、木材

薄い複合材料

利点

平らな部品の高精度

シートベースの製造における高速生産

最小限の後処理

工具の摩耗がほとんどまたは全くない(非接触プロセス)

制限事項

成形品や3D形状の部品を切断できない

レーザーの出力でサポートされる厚さに制限されます(例:高出力マシンの鋼の場合、20~25 んん)

エッジの品質は厚さや素材の種類によって異なる場合があります

アプリケーション例

板金ブラケット

装飾パネルと標識

ガスケット

機械カバーとハウジング

3D レーザー切断は、高出力レーザーを使用して、単なる平らなシートではなく、3 次元の部品の複雑な形状を切断またはトリミングする製造プロセスです。

仕組み

多軸レーザー ヘッド (多くの場合 5 軸以上) は、X、Y、Z 方向に移動し、曲線に沿って傾斜/回転できます。

レーザーはロボットアームに取り付けることも、回転/傾斜作業台と組み合わせることもできます。

システムは キャド/カム プログラムを使用して部品の 3D ジオメトリを追跡し、角度のある表面や曲面でも正確なカットを保証します。

利点

複雑な形状の切断:不規則な表面、曲がった表面、または成形された表面で機能します。

高精度:複雑な輪郭でも厳しい公差を維持します。

物理的接触なし:工具の摩耗がなく、繊細な部品や薄肉部品に適しています。

柔軟性:成形後に切断、トリム、穴あけが可能。平面切断用に部品を再設計する必要はありません。

一般的な用途

自動車: 車体パネルのトリミング、バンパー、ダッシュボード、または成形された板金の穴の切断。

航空宇宙: 成形パネル、タービン部品、複雑なダクトの切断。

チューブとパイプ: 曲面に沿って斜めのカット、スロット、または穴を作成します。

家電製品および機械: あらかじめ成形された金属またはプラスチック部品の修正。

代表的な機械の種類

5 軸 CNC レーザー カッター: 可動テーブル/ヘッドを備えた固定レーザー ソース。

ロボットアームレーザーシステム: ロボットに搭載されたレーザーにより、極めて高い柔軟性を実現します。

チューブおよびプロファイル レーザー カッター: 円形、四角形、または不規則なプロファイルに特化しています。

要するに:

2D レーザー切断は平らな部分で停止します。

3D レーザー切断は部品の曲線に沿って行われます。「レーザー描画」ではなく「レーザー彫刻」と考えてください。

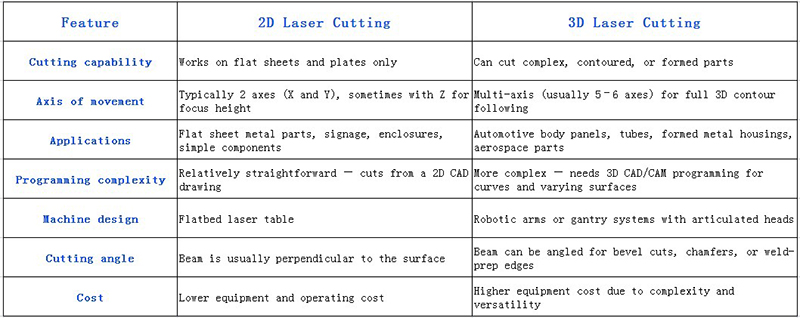

2D レーザー切断と 3D レーザー切断の主な違いを、明確に説明します。

1. 切断能力と形状

2Dレーザー切断

平らな板状の材料(金属板、プラスチック、木材など)に使用できます。

切断は X 軸と Y 軸のみで行われます。

平らなプロファイル、穴、形状は作成できますが、3D サーフェスに沿った輪郭は作成できません。

ペンで紙に描くようなものと考えてください。すべての動きは平面です。

3Dレーザー切断

3D サーフェス上の複雑な形状 (パイプ、成形金属部品、車体パネルなど) を切断できます。

切断ヘッドは X、Y、Z 軸に沿って移動し、曲線や角度に沿って傾斜/回転できます。

角度、斜面、不規則な形状での切断を可能にします。

彫刻のようなものだと考えてください。ツールはあらゆる方向で表面に沿って動きます。

2. 機器設計

2D: 通常は、固定式の切断ベッドとレーザー ヘッド用のガントリー システムを備えたフラットベッド レーザー マシンです。

3D: 多くの場合、切断ヘッドとワークピースの両方を複数の方向に操作できるロボット アームまたは多軸システムです。

3. 代表的な用途

2Dレーザー切断:

板金加工

看板作り

シンプルなエンクロージャとブラケット

3Dレーザー切断:

自動車部品(例:自動車パネルのトリミング、成形部品の穴あけ)

航空宇宙部品

複雑なチューブと成形金属加工

4. コストと複雑さ

2D: コストが低く、平らな部品の加工が速く、プログラミングが簡単です。

3D: より高価なマシン、より複雑なプログラミング (多くの場合 キャド/カム 統合) ですが、高度な製造ニーズに対応できます。

簡単な例え

2Dレーザーカッティングが、伸ばした生地からクッキーカッターでクッキーを切り出すようなものだとすれば、

3D レーザー切断は、丘、傾斜、エッジのある完全に焼き上がったケーキに細部を彫刻するようなものです。