金属製造とは、鋼鉄、アルミニウム、銅、ステンレス鋼などの金属材料を使用して、さまざまな部品、構造物、または製品を加工、組み立て、製造するプロセスを指します。このプロセスには、次のような複数のプロセス ステップが含まれる場合があります。

切断

剪断: せん断機を使用して直線カットします。

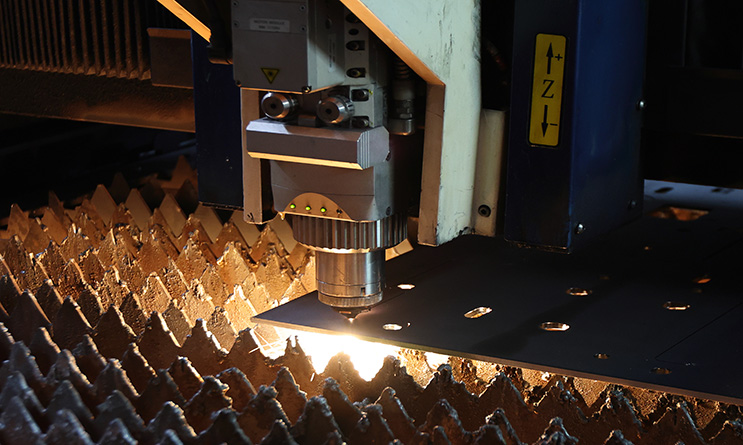

レーザー切断: 集束レーザービームを使用した精密かつ高速な切断。

プラズマ切断: プラズマトーチを使用して導電性材料を切断します。

ウォータージェット切断: 熱に弱い素材には高圧水流(場合によっては研磨剤入り)を使用します。

パンチ: ダイとパンチがシートから形状を切り出します。

形にする

曲げ: プレスブレーキまたはロール成形機を使用して行われます。

スタンピング: 板金を金型に押し込む作業です。

深絞り: 深くて中が空洞の形状 (缶、タンクなど) を形成します。

紡糸: 金属を回転させてマンドレル上で成形します。

接合

溶接:ティグ溶接、ミグ、スポット溶接。

リベット留め: 永久的な機械ジョイント用。

留め具: ネジ、ボルト、クリップ。

接着剤接合: デリケートな素材や異種素材に。

仕上げ

バリ取り: 鋭いエッジやバリを取り除きます。

研磨とバフ掛け: 美観または耐腐食性のため。

メッキ: 表面層(亜鉛、クロムなど)を追加します。

粉体塗装または塗装: 保護性と美観を兼ね備えた表面仕上げ。

よく使われる材料

スチール(軟鋼、ステンレス)

アルミニウム

銅

真鍮

チタン(航空宇宙または医療用)

設計上の考慮事項

材料の厚さ(ゲージ)

曲げ半径(割れを防ぐための最小値)

許容差とクリアランス(取り付け部品の場合)

木目方向(曲げ加工に重要)

カーフ(切断時に失われる材料)

溶接とは、通常は金属や熱可塑性プラスチックなどの材料を接合する製造プロセスです。高熱を用いて部品を溶かし、冷却することで強固な接合部を形成します。溶接プロセスには多くの種類があり、それぞれ特定の材料、用途、環境に適しています。主な種類は次のとおりです。

1. アーク溶接プロセス

2. ガス溶接プロセス

3. 抵抗溶接プロセス

4. 固体溶接プロセス

5. その他の特殊な溶接方法

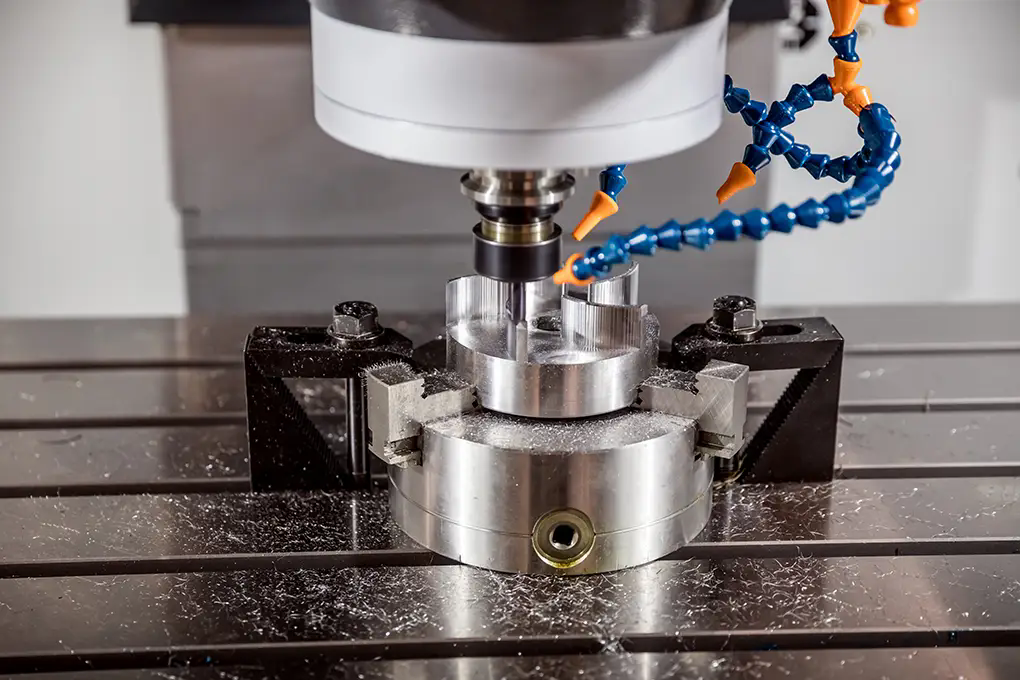

機械加工とは、ワークピースから材料を選択的に除去し、所望の形状に成形する製造プロセスを指します。一般的には金属に用いられますが、プラスチック、複合材料、その他の材料にも用いられます。機械加工には様々な技術が含まれます。

一般的なツールと機器

プレスブレーキ

CNCレーザー/プラズマカッター

パンチプレス

ギロチン鋏

圧延機

溶接セットアップ

アプリケーション

エンクロージャとパネル

自動車ボディ部品

HVACダクト

航空宇宙部品

家具と備品

電子シャーシとブラケット

金属製造は、建設、自動車、航空、電子機器、機械製造などの業界で広く使用されています。