金属レーザー切断:製造業の未来を牽引する精密技術

今日の競争の激しい製造環境において、精度と効率性は成功の基盤となります。現代の金属加工技術の中でも、レーザー切断は急速に最も先進的かつ世界中で広く採用されているプロセスの一つへと成長しました。自動車、航空宇宙、建設、カスタム製造に至るまで、金属レーザー切断は、部品の成形、設計、製造方法に新たな定義を与え続けています。

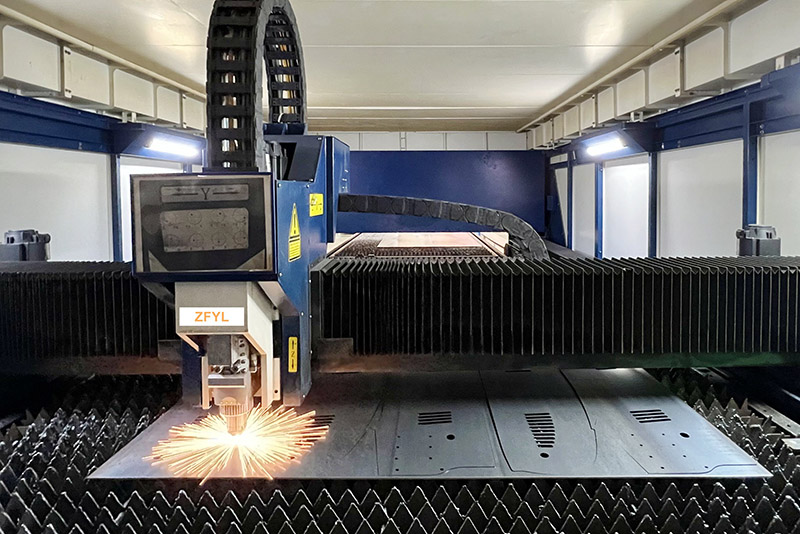

金属レーザー切断は、集光された光線を用いて金属材料を極めて高精度に切断する非接触製造プロセスです。コンピュータ数値制御(CNC)によって誘導されたレーザーは、プログラムされたパスに沿って材料を溶解、燃焼、または蒸発させ、無駄を最小限に抑えながら、きれいで正確な切断を実現します。

物理的な工具に依存する従来の切断方法とは異なり、レーザー切断は機械的な力ではなくエネルギーを使用します。これにより、工具の摩耗がなくなり、歪みが低減され、従来の装置では困難または不可能であった複雑な形状や微細なディテールを実現できます。

レーザー切断プロセス

一般的なレーザー切断システムは、次の 3 つの主要要素で構成されています。

レーザー光源– 高強度の光を集束させてビームを生成します。一般的なタイプには、ファイバーレーザー、二酸化炭素₂レーザー、ンド:YAGレーザーなどがあります。

ビームデリバリーシステム– ミラーとレンズがビームをワークピースに向け、焦点を合わせます。

CNC制御とアシストガス– 切断ヘッドはプログラムされた座標に沿って正確に移動し、酸素、窒素、空気などのガスが溶融材料の排出を助け、エッジ品質を向上させます。

設定に応じて、金属レーザー切断は 2D (フラットシート切断) または 3D (多軸切断) 形式で実行でき、単純な部品と複雑な部品の両方に柔軟性を提供します。

利点

レーザー切断は、その速度、精度、適応性の組み合わせにより、さまざまな業界で高く評価されています。

高精度:±0.02mmという厳しい寸法公差を実現します。

優れたエッジ品質:後処理を必要とせず、きれいでバリのないエッジを生成します。

スピードと効率:特に薄型から中型の金属板の試作と大量生産の両方に最適です。

素材の柔軟性:炭素鋼、ステンレス鋼、アルミニウム、銅、真鍮、チタンなどに対応します。

設計の柔軟性:キャド/カム 統合により、複雑な形状、ロゴ、カスタム パターンを簡単に処理できます。

最小限の熱歪み:集中したレーザーエネルギーにより熱影響部が縮小され、材料の完全性が維持されます。

自動化対応:ロボット システムやスマート ファクトリーとシームレスに統合し、大量の無人生産を実現します。

これらの利点により、レーザー切断は現代のデジタル製造業の基礎の 1 つとなっています。

アプリケーション

金属レーザー切断は、幅広い業界で欠かせないものとなっています。

自動車:ボディパネル、シャーシ部品、排気部品、ブラケット、プロトタイプ。

航空宇宙:軽量構造部品、タービン部品、精密筐体。

建設と建築:装飾用の金属パネル、標識、構造部品。

エレクトロニクス:エンクロージャ、ヒートシンク、精密部品。

機械設備:ギア、機械フレーム、ハウジング、ツールプレート。

家具とインテリアデザイン:カスタムパターン、装飾パネル、芸術的な金属細工。

電気自動車 (EV) や再生可能エネルギー部品におけるレーザー切断の使用が増えていることは、持続可能な製造業への世界的な移行におけるその戦略的役割をさらに強調しています。

サービス能力と市場の成長

現代の金属レーザー切断サービスプロバイダーは、単なる加工業者ではありません。設計の最適化から最終生産まで、顧客を支援する技術パートナーとして機能します。多くのプロバイダーが、レーザー切断、CNC曲げ加工、溶接、表面処理、組み立てを組み合わせた統合ソリューションを提供し、ワンストップの製造サポートを提供しています。

業界アナリストによると、世界の金属レーザー切断市場は、自動化、精密エンジニアリング、カスタマイズのトレンドに牽引され、今後10年間で着実に成長すると予想されています。高出力ファイバーレーザー、AI駆動型ネスティングソフトウェア、そして完全自動切断システムの導入により、工場はスマートな製造拠点へと変貌を遂げています。

結論

金属レーザー切断は、精度、柔軟性、生産性の完璧なバランスを実現します。製造業がカスタマイズ、軽量設計、そして持続可能性への需要の高まりに直面する中、レーザー切断は金属加工におけるイノベーションを牽引し続けるでしょう。大量生産から単発の試作まで、この技術は企業の納期短縮、優れた品質、そして設計自由度の向上を可能にし、現代の製造業の未来を決定づけるものです。